さて、失敗作を目の前に足止めくらってる場合じゃないです。

ちゃっちゃと進めなければ。

塗装のやり直し作業でまず第一に大事なことは、塗膜をしっかり硬化させ、強い塗膜を作っておくということです。

イメージとしては、「乾かす」ではなく「硬化させる」です。

「主剤(クリヤー)&硬化剤」の化学変化で強くするという感じです。

その効果を促進させる方法に加熱があり、加熱乾燥機などで強制乾燥することで硬化時間の短縮や強い塗膜を作ることができます。

この場合の強い塗膜とは、単純にクリヤーの表面が硬い塗膜という意味と、再塗装する塗料やシンナーなどの溶剤で攻撃されても影響を受けず、再塗装を受け止められる塗膜という意味です。

しっかり強い塗膜を作っておかないと、指紋がペタペタついたり、塗膜がムニュっとよれたり、再塗装時のシンナーなど溶剤に負けてぐちゃぐちゃにちぢれたりして大惨事につながります。

はやる気持ちを抑えて、*きちんと加熱し、硬化させることがとても大事です。(*加熱機器、塗料によって設定温度や設定時間がことなります)

急がば回れ。

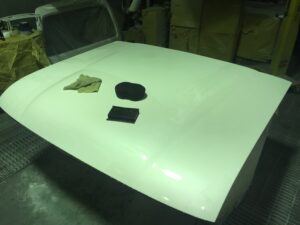

赤外線乾燥機で乾燥中

↑赤外線乾燥機で強制乾燥中です。パネル温度を赤外線温度計でちゃんと管理しながら加熱します。

塗装ブースには乾燥バーナーが付いており、塗装後にブース内の温度を上げて強制乾燥できる仕組みになっています。このバックドアたちも塗装後にブース内で強制乾燥させていますが、今回の塗装の場合は厚塗りでクリヤーが流れてしまっていたため、赤外線乾燥機を使いパネル温度70度×30分の設定でさらに追い焼きをしています。

カチッとクリヤーを硬化させることでその後の切削作業がやりやすくなります。ゴムみたいにムニュムニュしたら削れません。

流れたクリヤーを面を意識して削り落とした後、サフを塗ってからさらに微妙な面出し作業をする作戦でいきます。

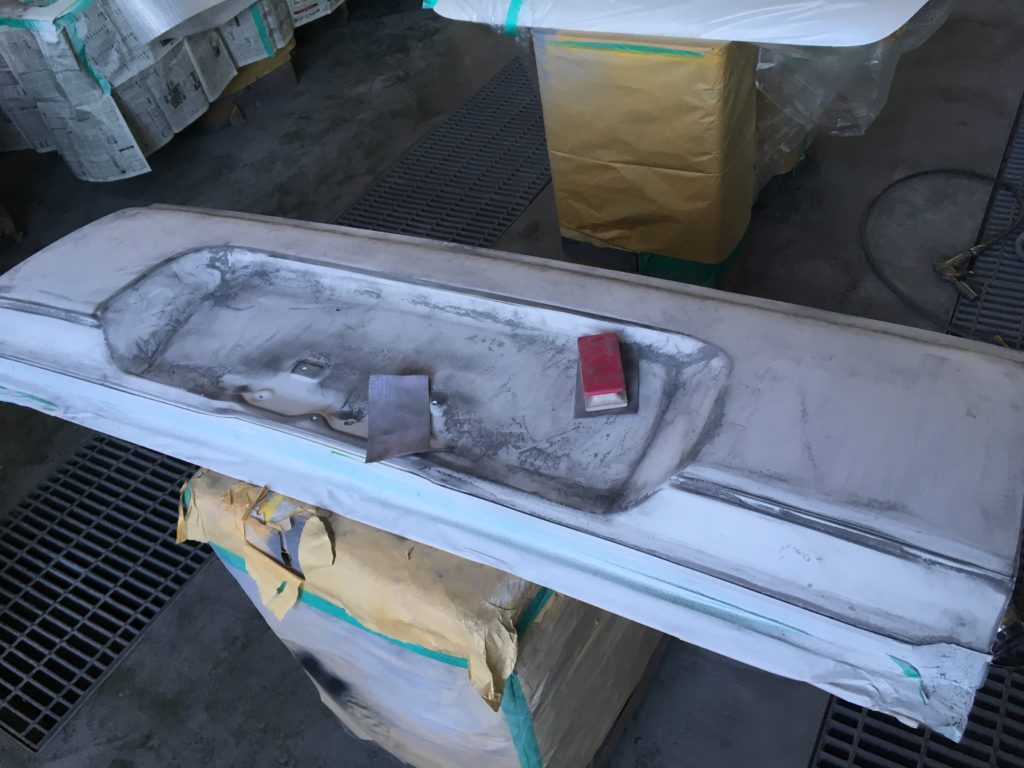

まずはクリヤー流れを削ります。

硬化が進みカチッと締まったクリヤーの流れをペーパーで削り落とし、サフを塗装する準備をしていきます。ペーパーはあて木を使い#180・#240・#320と番手を上げていきながら面出し、ダブルアクションサンダー&#400ペーパーでサフの足付けとします。

ガイドコートを使い、クリヤーが流れた部分を目と手で確認しながら面を出していきます。

クリヤー流れが削れたら、さらに面出しの精度を上げるためサフを塗装します。

クリヤーの弾力のある塗膜よりも、サフのほうがサクサク削れて面出しはやりやすいです。

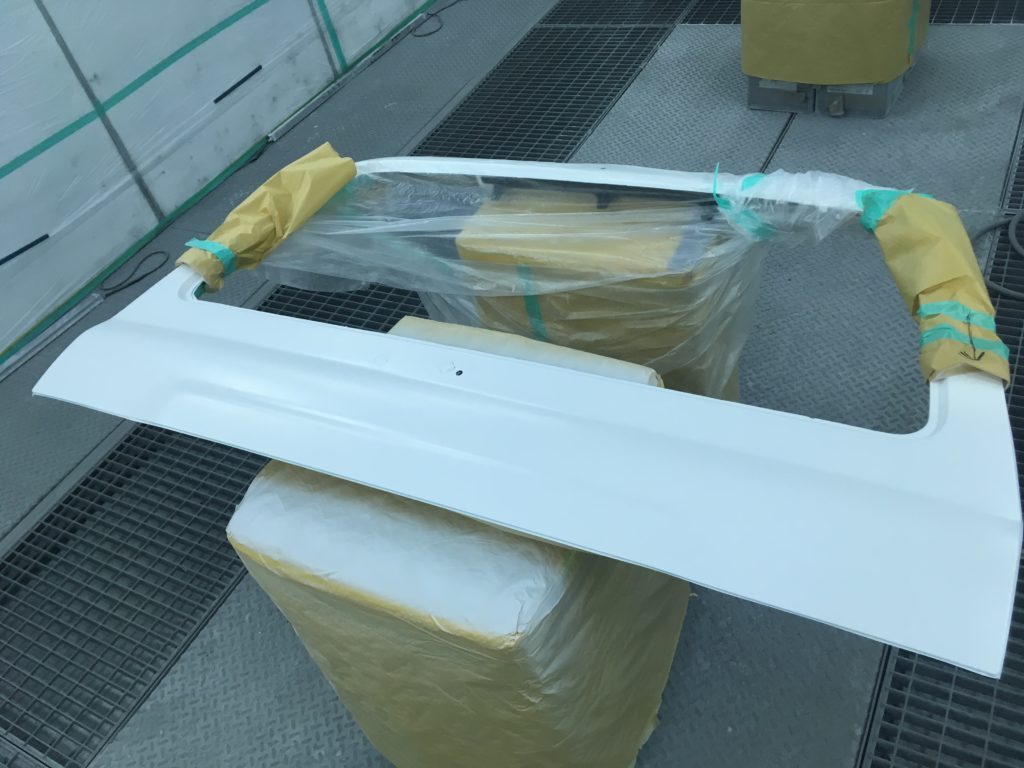

サフ塗装(再)

サフ塗装(再)

↑再びサフ塗装です。

デジャブーです・・・

仕事中とかよくあります、こんなこと(笑)

この場面、なんか見たことある!?って。

アップ

サフ硬化後、さらに面出しをしていきます。ガイドコートをすり込み、あて木に#320ペーパーで。

アップ

あて木もパネルの形に合わせて選びます。缶スプレーのフタや100円ライターなど使えるものは何でも使います。

#320の目

#320ペーパーの面出しでひっかきまわした深いペーパー目にガイドコートをすり込み、ダブルアクションサンダー&#400ペーパーでやさしく取り除いていきます。せっかく作った面を壊さないように、押さえつけないように。

水研ぎ

角の丸みを水研ぎで

サンダーが入らない場所、丸みをおびた面、プレスラインや角などは耐水ペーパーを使い手でやさしく水研ぎしていきます。ペーパーの番手は#800~#1000番。

水研ぎのメリット

- 水で流しながら使えることで目詰まりしにくい

- ペーパーが薄くしなやかでパネルの形状がわかりやすい

- 指先で作業でき小技がきく

- パネルを軽い力で滑らせながら研磨できる

仕上げの小技に水研ぎが便利ですが、本番塗装でトラブらないように水をしっかり切ることが大事です。

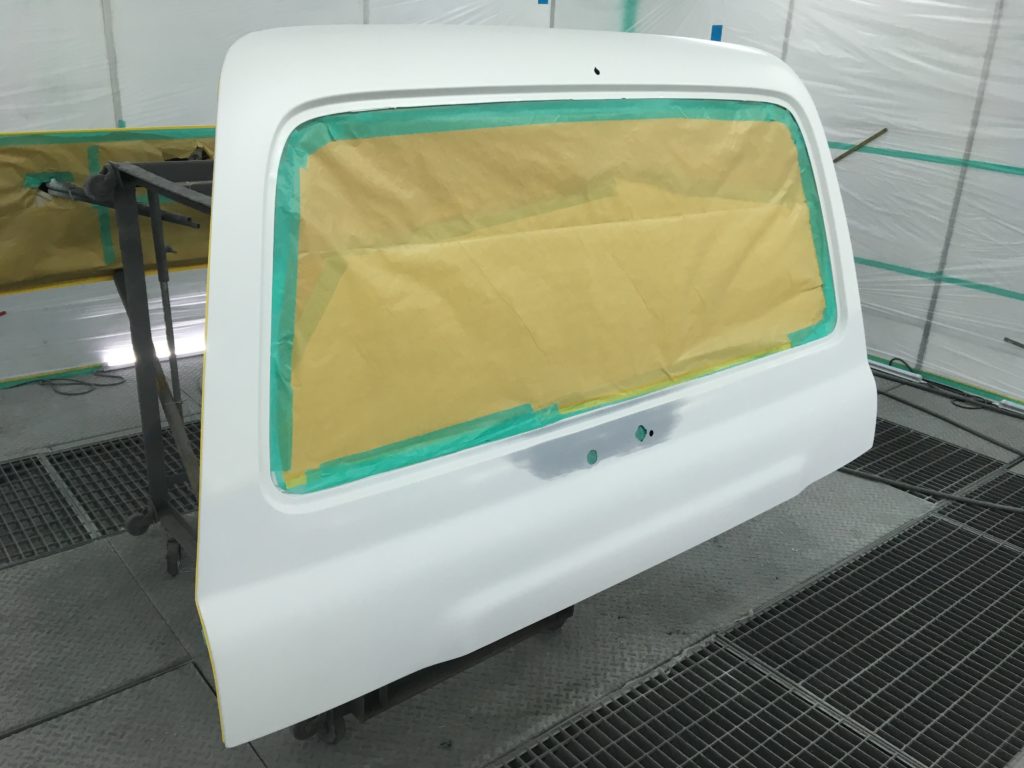

再塗装前スタンバイ完了

スタンバイ完了

面出しを含めたサフ研ぎ完了。足付け完了。マスキング完了。塗装前の脱脂完了。グレーはサフ研ぎで地金が出た部分に1液エポキシプラサフ防錆です。

同じミスはおかさない。

いざ再塗装へ!

シンナー増量レシピを忘れずに(笑)

第18話へ続く

コメント